炼铁有“氢”功,绿色又轻松!

信息来源:鞍钢、国资小新

信息来源:鞍钢、国资小新

发布时间:

2025-12-01

发布时间:

2025-12-01

实现“双碳”目标,

工业要走在前列。

钢铁、水泥、铝冶炼,

是工业碳排放三座“大山”,

年排放约30亿吨二氧化碳当量,

占全国碳排放总量的20%以上。

如何撼动它们?

最近,鞍钢集团联合

中国科学院大连化学物理研究所、

过程工程研究所及上海大学等单位

重磅亮剑:

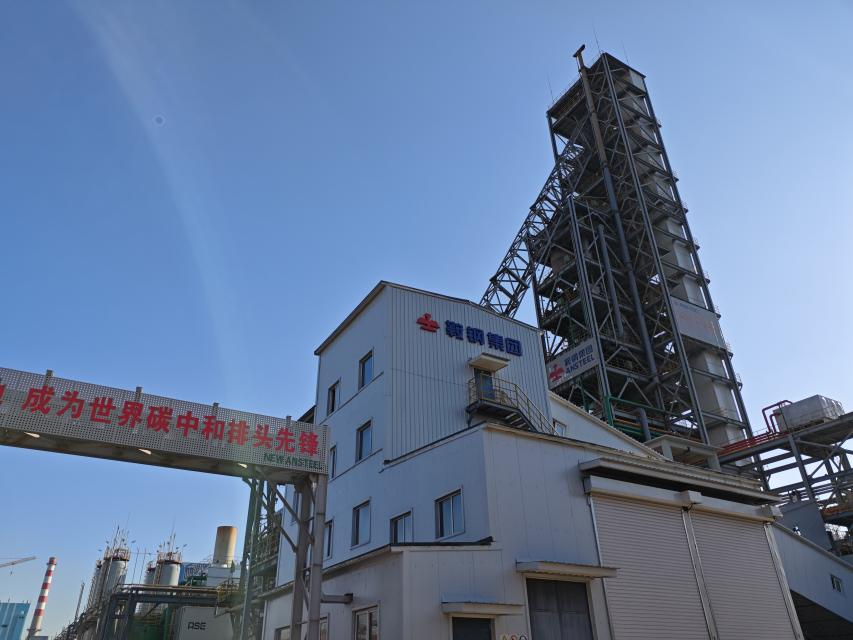

全球首套绿电绿氢氢冶金中试线

在鞍钢集团辽宁营口鲅鱼圈生产基地

实现全流程工艺贯通,

稳定产出金属化率达95%的

绿色近零碳直接还原铁!

这不仅成功打破国外垄断,

实现全套工艺设备

完全国产自主化设计制造,

更意味着每生产一万吨直接还原铁,

全年约减排二氧化碳1.2万吨,

相当于植树造林66万棵!

钢铁“高碳”的帽子,

终于有望摘掉了!

“绿电”和“绿氢”从哪里来?

它们又如何被用于冶炼钢铁?

跟随小新,一起揭秘↓↓↓

PART.01

什么是氢冶金?

为啥说炼铁是“排碳大户”?

传统高炉炼铁

使用焦炭作燃料+还原剂,

高温下,

焦炭和氧气不完全燃烧

生成一氧化碳,

“碳”将铁矿石中

铁氧化物的氧“夺走”,

留下铁单质,并炼出铁水。

这种冶炼方式中,

焦炭的燃烧和还原反应

都会产生二氧化碳。

每炼出1吨钢,

平均要排放约1.8吨二氧化碳!

而氢冶金则是不使用焦炭,

改用氢气作为热源+还原剂。

高温下,

氢气和铁矿石里的铁氧化物

发生还原反应,

仅生成铁单质和水,

不排放二氧化碳。

目前,氢基竖炉炼铁

是国内外广泛应用的氢冶金技术,

它用以氢气为主的混合气代替焦炭,

在竖炉里直接把球团铁矿还原成铁,

跳过了焦化、烧结等高碳工序,

流程更短、碳排更低。

这么好的冶炼方式,

为啥没有大范围应用呢?

过去,氢基竖炉炼铁的核心技术与装备

长期被国外企业垄断,

这也成为了我国钢铁行业

绿色低碳转型的“卡脖子”问题。

更头疼的是,

混合气里掺杂着部分天然气或焦炉煤气,

想彻底实现零碳,难!

而且,它挑原料,

得用67%以上超高品位的铁精矿,

资源约束严峻!

这些制约因素

倒逼钢铁企业“另辟蹊径”,

绿电绿氢流化床氢冶金

成为了解题的新思路!

绿电绿氢流化床氢冶金,

这一长串名字听着很复杂?

其实拆开秒懂!

“绿电”是用风能、太阳能等可再生能源发的电,

“绿氢”是用绿电进行电解水制出来的氢气,

“流化床”是让铁矿石颗粒“变身”的反应容器,

氢气吹进去,

铁矿石颗粒像被无形的手托着,

悬浮起来互相碰撞,

气固反应更充分,还原效率更高!

这就像电锅“氢”蒸,

电解水产生的氢气与铁矿石反应,

“蒸完”仅剩铁单质和水蒸气,

全程可实现低碳甚至零碳,干干净净!

PART.02

炼出“绿铁”到底分几步?

来看这条氢冶金中试线

在流程上进行了哪些升级——

1.造粒

给铁矿石“搓丸子”,粒小反应更快!

氢气还原铁矿是气固反应,

矿石颗粒越小,反应速率就越快!

先把铁矿石粉碎,

加粘结剂用造粒机“搓”成小颗粒,

接着进回转窑焙烧固结,

如同“磨元宵”定型,

最后存进缓冲仓备用。

相当于给铁矿石做“预处理SPA”,

让它既能快速参与还原,

又能避免高温颗粒粘结。

2.制氢

绿电高效电解水制氢,析出氢气环保经济!

厂区里的风力—光伏电力系统先发电,

再进行碱水电解制氢。

电解液通常由

高纯度的氢氧化物

按一定浓度溶解于净化水中配制而成。

得到的碱性电解液可以

大幅提升导电性,降低能耗。

水分子难以直接解离,

需要攒足巨大能量来翻越陡峭的高山,

电解效率极低。

电极催化剂助力开启“开挂模式”,

水分子在催化剂的帮助下轻松变身,

在直流电驱动下变为氢气和氧气。

在电极阴极析出的氢气

会被送进四个大储罐缓存,

按需送往还原系统。

相较于传统化石能源制氢,

电解水制氢全过程

无硫氧化物、氮氧化物等污染物排放。

3.还原

流化床里“氢铁蹦迪”,10分钟炼铁!

还原系统是流化床氢冶金的核心系统,

铁矿石颗粒与氢气

在里面“蹦迪式”反应。

绿氢经过升温后,

从下方“吹进”两级流化床,

反应后的氢气和水蒸气经过除尘除水,

进入增压机加压,混合新鲜氢气,

在还原系统内循环利用。

与此同时,

缓冲仓的铁矿石颗粒被装入上料小车

从上方“倒进”一级流化床,

在这里高价氧化铁被氢气还原成低价氧化铁,

即“预还原”;

再进入二级流化床,

在这里低价氧化铁被氢气还原成纯金属铁,

即“终还原”。

得到的铁单质进入压块机,

压成圆柱体铁饼直接送往炼钢产线。

总结来看,

这条氢冶金中试线

有着四大优势!

1.原料不挑食:普通品位的铁矿石经过制粒固结后可以直接使用。

2.过程超抗粘:造粒经过改良调控,加热/还原/输送都不会粘结。

3.冶炼效率高:颗粒在10分钟内即可被氢气还原成金属铁。

4.减排超彻底:全流程吨铁二氧化碳近零排放,协同降低二氧化硫、氮氧化物、粉尘等污染物,区域空气更清新。

此外,也会拉动

风电、光伏、电解水制氢等相关产业链,

培育新经济增长点,

推动能源转型及工业升级!

PART.03

绿色钢铁供应链的破茧之路

绿色的脚步不止于此——

成功打通中试线全流程后,

鞍钢集团将继续“放大招”,

联合风光电站、集成近零碳电炉等装备,

对接汽车、家电、航空等行业企业,

打造“绿电制氢→绿氢冶金→绿钢应用”

全生命周期绿色供应链!

不仅如此,

年产50万吨的流化床炼铁工业化示范项目

也已提上日程!

它的出现,

将为全球钢铁行业绿色转型

提供切实可行、

具备复制推广价值的“鞍钢方案”,

彰显中央企业的创新智慧与实践担当!